隨著建筑裝飾市場競爭的不斷升級, “低成本創優”的管理理念越來越受到企業管理者的認同。很多企業通過不斷優化項目管理流程、打通上下游供應鏈等手段去不斷嘗試創新。同時,隨著裝配化施工比例的提高,項目管理者在“前場后場化,后場自動化”這一理論的指導下,努力做到提高精度、降低難度和裝配工業化。在此過程中,如何在大工業化控制成本的同時滿足客戶個性化的需求,成為企業提高市場競爭力,是形成低成本創優管理閉環的關鍵。

新質生產力是推動社會發展的決定力量,在最近的20年來,中國的木工機械行業從弱到強,經過一場自我創新的發展蛻變后,從“傳統人工階段”、“半自動化階段”到“智能制造階段” 最終實現智能化生產的無人工廠,已經完成產品迭代。

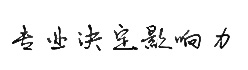

近日,記者隨中國行業報協會組織的“新質生產力賦能中國品牌 揚帆出海勇攀世界新高峰”主題采訪活動一行,來到了家具裝備的龍頭企業弘亞數控的智能化生產車間,實地參觀感受由智能料倉、、開料設備、封邊設備、鉆孔設備等組成的4.0智能生產線帶來的震撼,讓低成本創優形成完美閉環成為可能。

自動高效“一人線”

進入干凈整潔的弘亞數控制造基地的產品展示區,首先映入眼簾的是一組數控機器組成的龐大生產線,與以往工人們熱火朝天的生產氛圍不同,生產線旁只有寥寥幾個工人在有條不紊地工作。

“這就是弘亞數控為中小定制家具企業打造的智能產線,我們稱之為‘一人線’。”弘亞數控自動化項目負責人、子公司星石智能總經理項東鵬介紹說:“傳統的單機生產模式需要至少10人操作才行,而使用‘一人線’生產,僅需1名主操作工即可高效管理整個生產流程。”

據了解,“一人線”在生產前,深化設計師會根據設計需求出一份三維效果圖,之后只需一鍵提交工廠,軟件就會自動拆單生成加工的代碼。一套定制衣柜在這條“一人線”上只需要50分鐘即可完成,這條“一人線”是由多臺數控機床連成的智能生產線,配置立體料倉,機器人負責自動抓取所需的板件,貼標機自動貼上二維碼標簽,這個標簽為加工廠的信息化生產提供了基礎信息,涵蓋了客戶信息和加工工藝,是板件的唯一識別碼,相當于它的身份證。后續的開料,封邊,鉆孔,分揀都是由視覺相機進行掃碼加工。工作時工人只需借助叉車將板材放置于智能料倉的貨架上,啟動機器,然后在生產線后端取走分揀好的板件即可。未來,全國各地的設計師和裝飾公司都可以在線提交訂單,由“一人線”完成生產。

弘亞數控打造的“一人線”生產線,不但節省人工,而且這條生產線突破了行業的極限,可上線加工5×25厘米的板件,使整體板件加工的自動化率高達92%以上。同時,“一人線”使用一體化軟件,從接單到交付的溝通效率提高3倍,錯誤率降低80%。而傳統生產交貨周期30天,“一人線”交貨周期縮短到7天以內,能有效提高物料周轉率,節約制造成本。更為重要的是,生產線的價格只有外國同類產品的四分之一,讓很多海外客戶感到不可思議。

無人智能4.0生產線

在弘亞數控的子公司廣州極東機械有限公司的車間里,弘亞數控精心打造的MINI無人化4.0生產線正在正常運行。全線涵蓋了板式家具生產的3大工序:開料、封邊、鉆孔,各工序的銜接完全由機器人參與,實現了整線板件不落地,實現無人化、智能化生產。

板件經過開料后,由機器人送至封邊區域。封邊機可以對板件進行四面封邊,讓家具更加美觀。同時,防水、防潮,減少甲醛的釋放, 讓家具更耐用更環保。經過封邊后,板件再由機器人送至鉆孔區域。數控鉆孔中心,主要對板件進行鉆孔,方便五金件的安裝和板件的組合。據悉,弘亞數控目前的數控鉆技術水平位于全球第一。

廣州極東機械有限公司執行董事李良雨向記者介紹: 封邊機是弘亞數控的核心產品,公司從2018年開始研發高速柔性封邊機,在智能封邊機基礎上繼續創新,歷經5年不斷更新迭代,在2023年年底研發完成了“磁懸浮高速柔性封邊機”,在板式家具設備高速柔性封邊領域,實現了高速柔性封邊機“卡脖子”技術的突破,打破了國外高端封邊機對國內市場的壟斷。對促進我國板式家具生產設備升級換代、引領板式家具制造行業向智能化、高端化發展,起到積極的推動作用。

弘亞數控董事、副總經理陳大江介紹,在家具生產制造工業轉型升級的浪潮中,制造裝備擔當夯實底座的角色,是幫助加工廠實現智能化、柔性化生產降本增效的第一步,更是裝飾行業大家居行業新質生產力的體現。(本報記者 于飛)

官方公眾號

官方視頻號

官方微博號

官方百家號

官方抖音號